In campo auto è prassi che i vari costruttori sbalordiscano i visitatori che affollano gli stand fieristici con prototipi caratterizzati da linee e contenuti fantascientifici che lasciano intuire quanto il concept abbia di promozionale e a fronte di una entrata in produzione assolutamente improbabile. Una realtà ben diversa da quella in essere nel settore della meccanizzazione, ambito che non lesina in termini di prototipi, ma, a parte qualche eccezione, tende ad approcciare sempre il tema in maniera pragmatica e realistica.

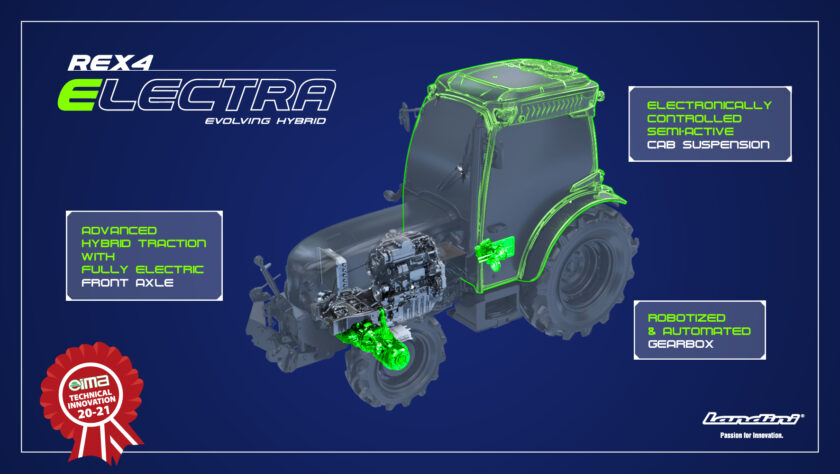

A conferma, l’esordio di “Rex4 Electra”, prototipo messo a punto da Landini e primo trattore ibrido del comparto, forse non in assoluto ma sicuramente in termini di possibilità di realizzazione. Si tratta in effetti di un progetto che nulla ha di avveniristico e molto di concreto essendo realizzato sulla base di un sistema di propulsione di tipo parallelo gestito per via elettronica e, come tale, in grado di dar luogo a modalità operative diverse a seconda delle attività e dei fondi su cui si opera. Di fatto accade che un motore termico da 110 cavalli di potenza azioni sia una trasmissione robotizzata che agisce sulle ruote posteriori sia un generatore di energia elettrica che invece aziona due motori elettrici collegati alle ruote anteriori.

Motori elettrici indipendenti

Ogni motore elettrico opera indipendentemente dall’altro e ciò permette di realizzare forme di doppia trazione impossibili a farsi con le tradizionali soluzioni meccaniche. I motori, per esempio, possono entrare in azione solo quando necessario senza che l’operatore debba preventivarne l’uso, possono agevolare le manovre operando a velocità differenziate, fungere da sistemi di rallentamento quando il trattore opera in discesa e grazie al controllo puntuale di ogni gruppo diventa inutile la presenza del classico differenziale e del relativo sistema di blocco. Il tutto senza stravolgere la struttura intrinseca della macchina, quindi con la possibilità teorica di passare in tempi relativamente brevi dalla prototipazione alla pre-serie e poi alla serie.

La nuova motorizzazione non lede inoltre le proprie possibilità operative che, al contrario, sono enfatizzate dalla miglior motricità, connotazione indotta anche dalla presenza di un sistema di sospensioni indipendenti sull’avantreno, e da un minor stress di lavoro. Quanto sopra senza dimenticare l’impatto positivo che il sistema induce sui consumi e, più in generale, sui costi di gestione. Vengono in effetti eliminate a priori le perdite energetiche indotte dai meccanismi di doppia trazione, spariscono tutti i relativi assorbimenti idraulici e, facendo operare la trazione anteriore solo quando necessario con un controllo fine degli slittamenti, si preservano anche gli pneumatici.

Semplice ed efficace

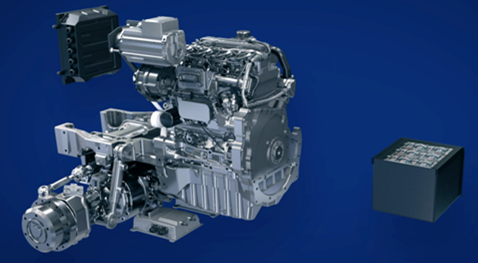

Il sistema “Electra – Evolving Hybrid” di “Rex4” è stato interamente progettato in Argo Tractors per incrementare le già elevate doti di manovrabilità, comfort e facilità di utilizzo dei “Rex4”, garantendo un’economicità d’uso che gioca anche a favore della sostenibilità ambientale del mezzo. Destinato a operare in frutteto e vigneto, il trattore si differenzia dai modelli tradizionali a livello di trazione anteriore, elettrica e a ruote indipendenti, con recupero dell’energia frenante. Due motori elettrici non collegati fra loro azionano ogni ruota sulla base delle informazioni fornite da specifici sensori e delle attuazioni decise da una centralina dedicata. L’energia necessaria ad azionare i motori viene fornita da un sistema di accumulo a batteria a sua volta alimentato o dall’energia di ritorno erogata dai motori in fase di decelerazione o, molto più spesso, da un generatore elettrico collegato al motore termico, un classico turbodiesel quattro cilindri. Come accennato, l’intero powertrain è gestito per via elettronica, inclusi batteria e inverter, e sempre per via elettronica sono anche controllate le sospensioni indipendenti della cabina e della trasmissione.

Quest’ultima è costituita da cambio robotizzato tramite attuatori che azionano le aste del cambio di velocità. Un joystick multifunzione in cabina sostituisce la tradizionale leva delle velocità e una centralina monitora lo stato funzionale della macchina adeguando a queste ultime il rapporto ritenuto ottimale. Senza peraltro precludere all’operatore la possibilità di intervenire manualmente. Il sistema contribuisce a minimizzare l’impegno della guida e quindi la fatica, obiettivo perseguito anche sospendendo la cabina rispetto al carro mediante un sistema semi-attivo a controllo elettronico, e nel suo complesso dà origine ad un risparmio di carburante del dieci per cento circa, un miglioramento dell’angolo di sterzata del 15 per cento e una maggiore stabilità nel trasporto integrandosi completamente con il sistema di sterzo elettrico “Advanced Driving System” anche lui oggetto di un premio Eima quale “Novità Tecnica” nel 2018.

Powertrain da formula 1

“Rex4 Electra” è frutto degli studi condotti presso la divisione Innovazione del gruppo Argo Tractors, diretta dall’ingegner Giovanni Esposito. “L’input iniziale, racconta, fu di indagare sulle possibilità di elettrificazione dei trattori partendo dall’idea che questi non dovevano essere stravolti nelle loro impostazioni concettuali. Niente soluzioni avveniristiche quindi. In tale ottica, tenendo anche in considerazione le problematiche tecnico-economiche che attualmente gravano sulle batterie, l’unica soluzione possibile per elettrificare un trattore agricolo è data dall’inserimento sottocofano di un powertrain ibrido di tipo parallelo analogo al “Kers” usato in Formula 1 per enfatizzare le erogazioni quando necessario. In ambito racing però il motore elettrico supporta quello termico per brevi periodi di tempo, mentre nel caso di ‘Rex4 Electra’ può fungere da vettore ogniqualvolta ciò sia necessario, arrivando anche a proporsi quale unico sistema propulsivo di bordo”. Quindi il trattore può anche muoversi in full electric. “Esatto, anche se solo per brevi periodi di tempo. Nel caso specifico la batteria funge in effetti solo da tampone e quindi non ha la capacità necessaria per muovere la macchina su lunghi percorsi o per affrontare lavorazioni impegnative e prolungate.

La filosofia progettuale di fondo è in effetti orientata a un mezzo operante sempre in maniera ibrida, con il motore termico che aziona il ponte posteriore attraverso una trasmissione robotizzata e, contemporaneamente, anche un generatore di corrente che alimenta la batteria tampone. Quest’ultima permette poi il funzionamento dei due motori elettrici posizionati al centro dell’assale anteriore e collegati alle ruote tramite due riduzioni epicicloidali, una posta all’uscita del motore elettrico e una nel mozzo ruota. I due motori sono gestiti per via elettronica e ciò permette di modularne al meglio le prestazioni in base allo stato funzionale della macchina”. Qualche esempio. “In curva è possibile far sì che la ruota esterna spinga e quella interna freni per aiutare la manovra, un controllo della trazione elimina gli slittamenti preservando pneumatici e fondi su cui si opera e su strada si può marciare con la doppia trazione inserita in maniera permanente senza dar luogo a usure o sollecitazioni anomale sulle gomme o sulla meccanica in quanto il rotolamento degli pneumatici avviene senza anticipo rispetto al rotolamento degli pneumatici posteriori. In discesa invece i motori elettrici possono fungere da freni ricaricando le batterie e preservando dall’usura i freni tradizionali. Svincolando fra loro le motricità dell’assale anteriore e di quello posteriore accade che in pratica si aprano infinite possibilità di gestione degli avanzamenti tutte attuate sotto il controllo di centraline operanti in automatico”. Non c’è il rischio che l’operatore si senta estraneo alla macchina? “è proprio quello che il sistema evita. Il feeling trasmesso da ‘Rex4 Electra’ agli operatori è del tutto analogo a quello in essere quando si sale a bordo di un trattore di ultima generazione con cambio robotizzato o cvt. Si frena, si sterza e si decelera nella stessa maniera in quanto l’intervento delle centraline e la gestione dei tre motori è del tutto trasparente all’uomo”. Questi però può scegliere in che marcia operare. “Come su tutti i trattori, ma con la differenza che su ‘Rex4 Electra’ il cambio è robotizzato e quindi la selezione dei rapporti avviene o in automatico o in manuale ma per via elettroidraulica. Ovviamente un successivo step di sviluppo sarà poi costituito dalla sostituzione del cambio a rapporti fissi con un cvt, ma al momento tale progetto deve ancora maturare volendo prima mettere a punto la soluzione attuale”. Che entrerà poi in produzione? “La macchina è al momento un prototipo e siamo ancora in fase di studio e sperimentazione. Basti pensare a tale proposito che si è dovuto riprogettare ex novo l’assale anteriore con tutte le problematiche del caso. Vero è, però, che tutti i nuovi gruppi sono stati inseriti su un trattore standard, costruito in serie, e quindi nel momento in cui si volesse dar vita a una linea di prodotto ibrida le difficoltà da superare non sarebbero troppo ardue. è ipotizzabile quindi che ‘Rex4 Electra’ possa entrare in produzione entro 24 mesi dopo la messa in servizio di una flotta prove”. Perché ibrido e non elettrico puro? “Di trattori elettrici e più in generale di macchine operatrici elettriche ce ne sono già e funzionano anche bene. Tutti si scontrano però con il problema delle batterie, pesanti, costose e lente da ricaricare, al punto che gli stessi costruttori di tali macchine convergono sull’impossibilità di poter fruire di erogazioni superiori ai 75 chilowatt, circa cento cavalli. Superando tale limite il rapporto fra masse, volumi e costi delle batterie diventa commercialmente improponibile. In attesa che la tecnologia di settore progredisca e arrivi a realizzare accumulatori leggeri e prestazionali e in attesa che l’idrogeno diventi un combustibile diffuso e facile da gestire l’ibrido è l’unica soluzione possibile per aumentare la funzionalità e le prestazioni di una macchina off road senza aumentarne l’impatto ambientale”.